Cours Lean

Intro

Contrôle : 1h

- Étude de cas pour voir où on se positionne

- Étude de cas pas compliquée / juste du bon sens

- Relire ce qu'on a vu en cours et TD

- 1/4 note donné

- 1/4 répondre questions (mini)

- 1/4 réponses aboutis

- 1/4 réponses parfaits

- Savoir utiliser quelque vocabulaire technique

- Effort sur l'écriture & l'orthographe

TD : 4h

Bibliographie : Le système qui va changer le monde, Le But

loic.yvenou@univ-rennes.fr

Méthodes d'amélioration de la performance industrielle.

Taylorisme

(USA)

Ford(isme)

Production de masse

- Découper en tâche

- Optimiser chaque tâche

- Standardisation élevée

- Capital investi élevée

- Production sur stock (prévisions de vente)

- Optimums locaux : inactivité = perte de CA

- Les machines doivent être tout le temps allumées

Caricaturé par "Les Temps Modernes"

Stakanovisme

(URSS)

Stakanov, un ouvrier qui peut faire le travail de plusieurs personnes

Travailler toujours plus et plus dur

Toyota

C'est ça le Lean

- Volume variable

- Polyvalence/polycompétence des opérateurs

- Produit personnalisés (ford propose une seule couleur)

- Automatisation limitée et flexible

- Production à la demande (à la réception d'une commande)

- Optimum global : Flexibilité maxi et adaptation au besoin Client

Toyota Way

2 piliers et 5 valeurs :

- Amélioration continue

- Genshi genbustu : aller à la source, l'origine d'un problème et le résoudre/assurer la qualité

- Kaizen : amélioration continue

- Challenge : de challenger le statu quo pour trouver de nouvelles idées, même lorsque tout va bien

- Respect pour les personnes

- Respect : rôle actif des salariés dans leur environnement de travail

- Travail d'équipe : performance globale plutôt qu'individuelle

Les 4 axes de la Toyota Way

- Philosophie long terme

- Le bon processus générera les bons résultats

- Valorisation de l'entreprise par le développement de tous les employés et des fournisseurs

- L'amélioration continue et la résolution des problèmes structurent l'apprentissage

L'entreprise apprenante

Les 5M

Ou Ishikawa (cause-effet)

Pour avoir un résultat, il faut maîtriser les 5M.

Pour avoir un résultat à 100%, il faut être bon à 100% sur chaque M.

En gros :

Au bout, à la place du résultat, on peut mettre un problème si on applique une Méthode de résolution de problème.

Ensuite, on peut faire un 5 Pourquoi.

5 Pourquoi

Ou Arbre des causes dans le domaine de la sécurité.

Toyota Production System

(TPS)

Objectif : Pour les clients, produits fiables, durables et de haute qualité.

C'est le système Kanban. Flux tiré.

2 piliers essentiels :

- Juste à temps (JAT ou JIT)

- Production à la demande Client

- Jidoka

- Rendre les problèmes visibles immédiatement et arrêter si besoin (QRQC : Quick Response Quality Control)

- Aussi appelé Autonomation (Autonome-Automatisation)

Les 14 principes du Lean Manufacturing

- La vision à long terme : Accepter les conséquences financières à long terme

- Le flux pièce à pièce

- Le système tiré

- La production lissée : Éviter les accoups

- La résolution des problèmes Méthode de résolution de problème

- La standardisation des tâches

- Le contrôle visuel : management visuel

- L'utilisation de technologies fiables

- Former les dirigeants

- Développer l'excellence individuelle

- Trouver des partenaires fiables

- Aller sur le terrain pour comprendre

- Prendre le temps nécessaire à la réflexion

- L'entreprise apprenante

Méthode de résolution de problème

C'est un travail d'équipe et une Méthode Structurée.

Rechercher les causes :

- Pourquoi on a le problème ? (cause du problème)

- Pourquoi on l'a pas vu ? (cause de non-détection)

Stop, call & wait : Arrêter, alerter et attendre

Lean

De l'anglais, littéralement "maigre", "sans gras", "dégraissé".

C'est une Philosophie.

Méthode de gestion de production qui se concentre sur la "gestion sans gaspillage" ou gestion "au plus juste".

- Mettre le client au centre de l'entreprise

- Identifier et réduire les gaspillages (Chasse aux Muda = les différents types de gaspillages)

- Tendre les flux

- Impliquer tout le monde

- Améliorer en continu

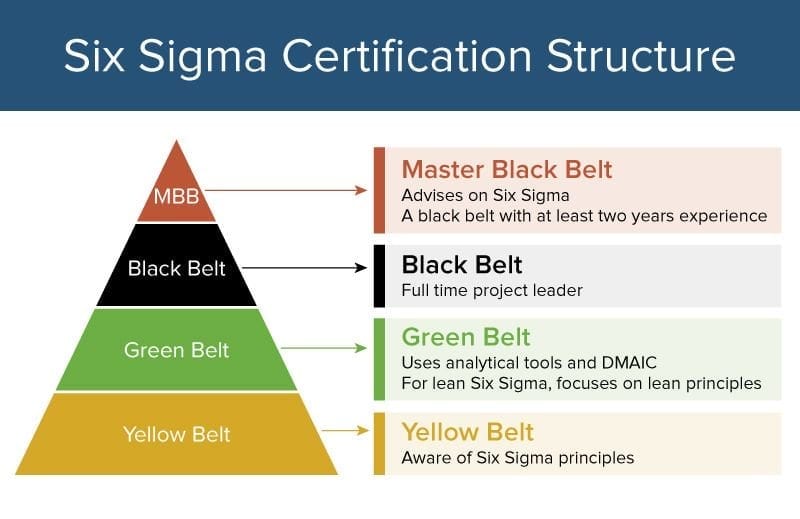

Lean Six Sigma

Sigma comme le

Le 6 Sigma qui repose sur l'analyse statistique des données.

Approche DMAIC :

- Define : Définir le problème

- Measure : Map out the current process

- Analyse : Identify the cause of the problem

- Improve : Implement and verify the solution

- Control : maintain the solution

Variance :

Six Sigma Certification Structure

PDCA

Juste-à-temps

- Takt-Time : rythme auquel vous devez achever un produit afin de répondre à la demande des clients

- Lissage (Heijunka) : Heijunka est utilisé pour optimiser la production et établir un flux de contrôle continu

- Flux continu en pièce à pièce (one-piece flow)

- Flux tiré

- Changement rapide d'outils (SMED)

- Intégration de la logistique

SMED

Changement rapide d'outils : c'est rendre plus rapide les réglages des machines.

- Single

- Minute

- Exchange

- Die (=matrice)

Exemple : Filmer les démarches faites par la personne qui s'occupe des réglages et trouver les actions qui font perdre du temps pour les optimiser.

Efficience VS Efficacité

L'efficacité, c'est atteindre un objectif sans que la notion de ressources, moyens rentrent en compte.

L'efficience, c'est atteindre un objectif avec le moins de ressources possibles.